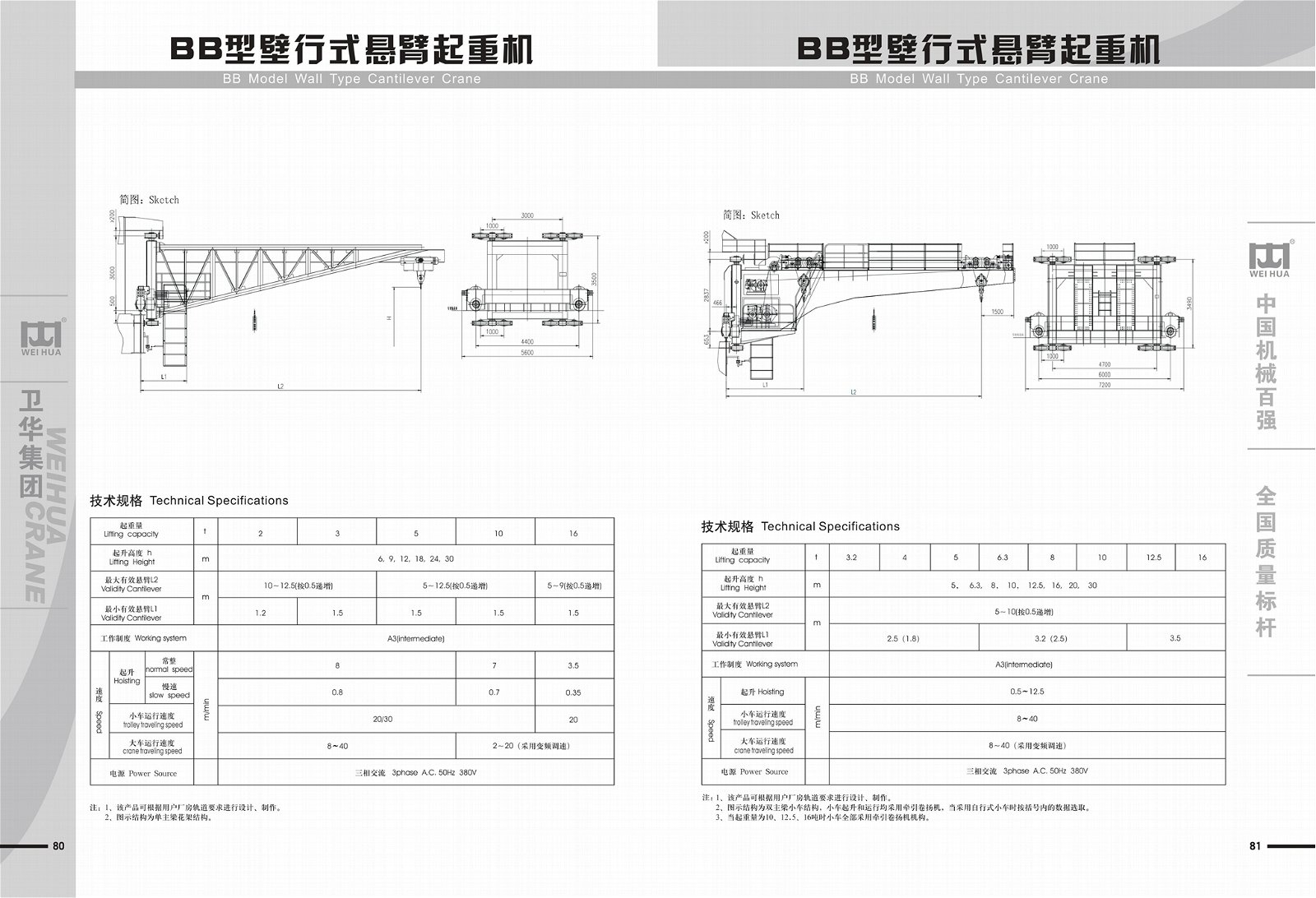

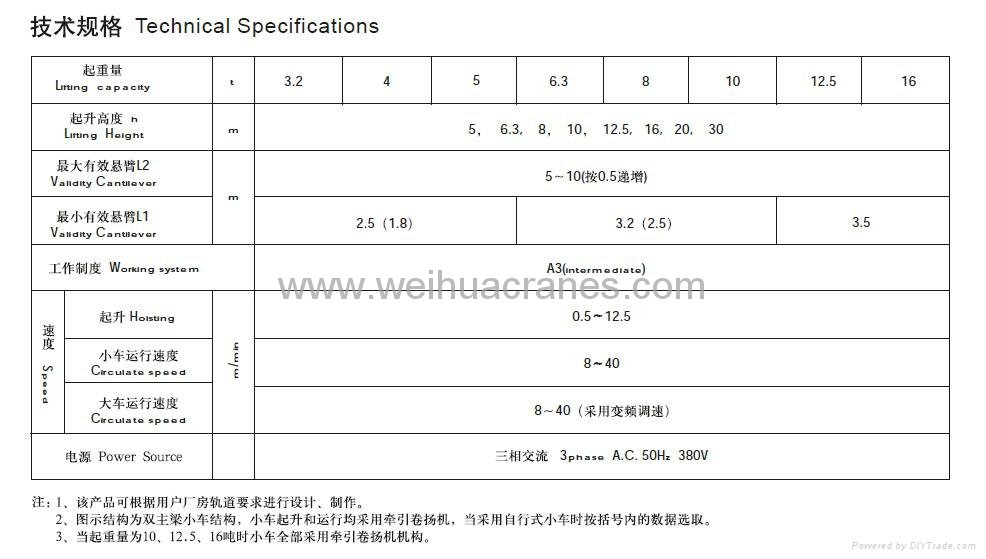

8 t×11 m壁行式懸臂起重機250 t橋式起重機,下層安裝8 t×11 m壁式懸臂起重機,上下交叉使用互不干擾,軌道安裝在專設的立柱基礎上。由於目前壁行式懸臂起重機沒有相應的國家標準,因此設計、製造及驗收執行GB/T 3811—1983《起重機設計規範》及JB/T8906—1999《懸臂起重機》標準。

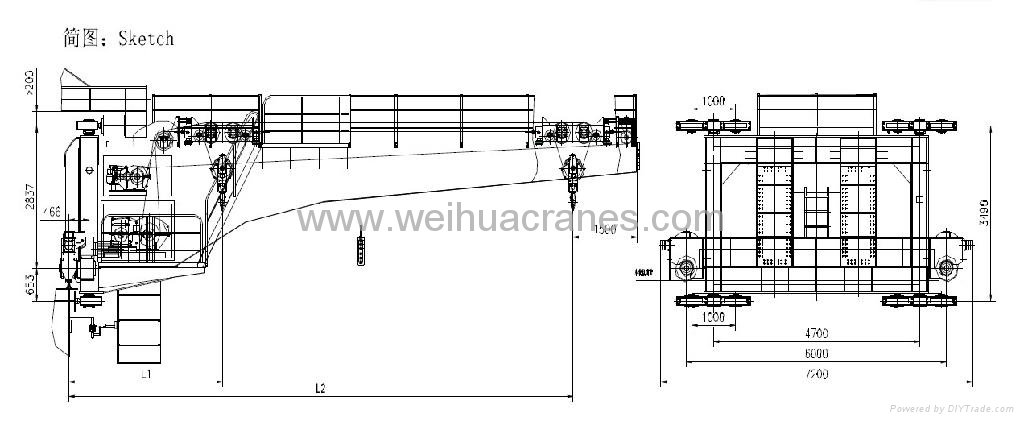

8 t×11 m壁行式懸臂起重機整機由電氣系統、小車運行卷揚機、起升卷揚機、小車、大車運行機構、結構架等几部分組成(見圖1)。

1 整體設計思路

1.1 小車的設計方案

由於該設備懸臂較大,為減少水平輪軌道輪壓和小車起、制動產生的慣性衝擊,起升及運行機構均採用卷揚機牽引結構,將卷揚機佈置在左端2根主梁的中心空當處,分上、下雙層佈置,運行卷揚機在上層,起升卷揚機在下層。起重小車上主要佈置有起升牽引機構的定滑輪組、水平輪導向機構、小車車輪、運行牽引機構固定端等。起升超載限制器採用柱銷式,佈置在起昇平衡滑輪的軸孔內。

小車起升及運行機構設計的具體實施要點:(1)鋼絲繩纏繞系統與壽命分析;(2)卷揚機的佈置與小車的配合方案;(3)起升卷筒的多層纏繞設計,運行卷筒摩擦力的計算;(4)為保証鋼絲繩偏角,小車水平輪的設計;(5)定滑輪的佈置及對小車架結構的影響分析;(6)平衡滑輪及轉向滑輪的佈置。

1.2 結構架的設計要點及分析

(1)採用雙主梁偏軌箱形梁結構,小車軌距設計為1m。2根主梁左端用高強度螺栓與門架聯接,右端通過端梁將2根主梁聯為一體,端樑上佈置有起升機構的平衡滑輪和運行機構的轉向滑輪。

(2)上、下水平輪採用4角8輪,採用平衡臂結構,降低了輪壓,保証運行的平穩可靠,並有效解決了由於軌道安裝誤差和設備製造誤差造成的卡軌、單輪懸空等現象。

(3)為了減少運輸變形和現場組裝的工作量將大車運行機構的輪箱與門架焊接為一體。

2 起升牽引機構的設計

起升牽引機構採用交流變頻調速系統,起升速度0.8~8 m/min,由鋼絲繩纏繞系統、卷簡裝置及驅動裝置組成,滑輪倍率2。

2.1 牽引繩系設計及其特點

起升牽引繩系主要包括定滑輪組、吊鉤滑輪組、平衡滑輪、換向滑輪、雙聯卷筒等,卷筒採用雙層折返結構。繩系組成如圖2所示。

為延長鋼絲繩的使用壽命和防止亂繩,在設計鋼絲繩牽引系統時,要選擇適當的滑輪直徑,合理的偏角。

2.2 起升牽引驅動裝置佈置形式

起升牽引驅動裝置包括1台15kW的YZP變頻電機、制動器、減速器和雙聯卷筒等,牽引鋼絲繩選用柔性較好的多股線接觸鋼芯鋼絲繩。

3 小車運行牽引機構的設計

小車運行速度19.4 m/min,由鋼絲繩牽引系統、卷簡裝置及驅動裝置組成。

3.1 運行牽引繩系設計及其特點

小車運行牽引繩系由3個換向滑輪、單向卷筒組成,如圖3所示。

3.2 小車運行牽引驅動裝置佈置形式

小車運行牽引驅動裝置包括1台3.7kW的YZR驅動電機、制動器、減速器和卷筒等,牽引鋼絲繩選用柔性較好的多股線接觸纖維芯鋼絲繩。

4 大車運行機構的設計

大車運行採用雙輪雙驅動,運行速度21.6 m/min,採用2台承載功率為15kw的三合一立式減速器,減速器通過一對開式齒輪降速后直接驅動車輪行走。

三合一傳動部件具有安裝方便,重量輕,傳動扭矩大等特點,採用這種緊湊的佈置簡化了結構,節省了空間。

5 結論

該設備作為我國目前起重量大,懸臂長的壁行式懸臂起重機經過1年多的使用,運行效果良好,性能穩定受到用戶好評,它的成功研製填補了我國起重設備在該領域的空白,為該系列產品的設計提供了很多可借鑑的經驗。是我公司為大連船用柴油機廠生產的較大噸位、較大懸臂的新產品,安裝在柴油機裝配車間。該車間上下雙層均配置起重設備,上層安裝有

付款方式︰ 按合同